Die 7 Prinzipien von HACCP: Ein Leitfaden für Einsteiger

HACCP, das Hazard Analysis and Critical Control Points-System, ist ein weltweit anerkanntes Konzept zur Sicherstellung der Lebensmittelsicherheit. Es hilft dabei, Gefahren zu identifizieren, zu bewerten und zu kontrollieren, die die Lebensmittelsicherheit gefährden können. Die Implementierung von HACCP ist nicht nur für die Qualität der Produkte wichtig, sondern auch für die Einhaltung gesetzlicher Anforderungen in vielen Ländern. In diesem Blogbeitrag stellen wir dir die sieben Prinzipien von HACCP vor und zeigen dir, wie du diese als Einsteiger in deinem Unternehmen erfolgreich umsetzen kannst.

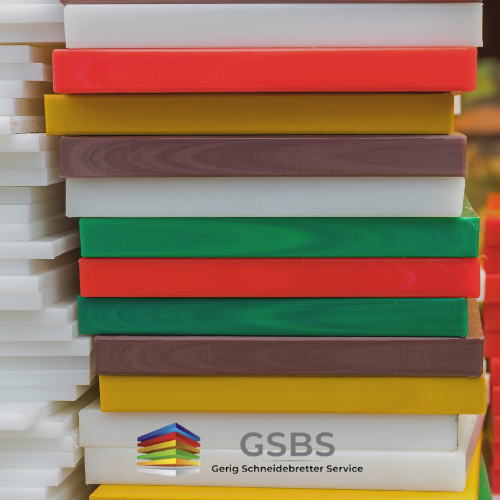

KAUFEN WAR GESTERN – MIETEN IST HEUTE

Wir vermieten Schneidebretter für Gastronomien – sei flexibel und spare Zeit!

Was ist HACCP?

HACCP steht für „Hazard Analysis and Critical Control Points“ und bedeutet so viel wie „Gefahrenanalyse und kritische Kontrollpunkte“. Es handelt sich um ein präventives System zur Identifizierung und Kontrolle von Gefahren in der Lebensmittelproduktion, das sowohl biologische, chemische als auch physikalische Risiken berücksichtigt. Durch die Umsetzung der sieben Prinzipien von HACCP können Unternehmen sicherstellen, dass ihre Produkte für den Endverbraucher sicher sind.

Prinzip 1: Gefahrenanalyse

Der erste Schritt im HACCP-Prozess ist die Identifikation aller Gefahren, die die Lebensmittelsicherheit gefährden könnten. Dies umfasst biologische Gefahren wie Bakterien, Viren und Parasiten, chemische Gefahren wie Pestizidrückstände, Schwermetalle oder unzulässige Zusatzstoffe und physikalische Gefahren wie Glassplitter, Metallsplitter oder Plastikstückchen. Diese Gefahren können während des gesamten Produktionsprozesses auftreten, beginnend mit der Rohstoffbeschaffung, über die Verarbeitung, Lagerung und Transport bis hin zur Endverpackung und Auslieferung. Eine umfassende Gefahrenanalyse hilft dabei, potenzielle Risiken zu erkennen und geeignete Maßnahmen zur Risikominderung zu entwickeln. Dabei wird jeder Produktionsschritt auf mögliche Gefahrenquellen untersucht, um sicherzustellen, dass die Lebensmittel zu keinem Zeitpunkt eine Gefahr für den Verbraucher darstellen.

Prinzip 2: Bestimmung der kritischen Kontrollpunkte (CCPs)

Ein kritischer Kontrollpunkt (CCP) ist jeder Schritt im Produktionsprozess, an dem eine Gefahr kontrolliert oder eliminiert werden kann, bevor sie sich negativ auf die Lebensmittelsicherheit auswirkt. Diese Punkte müssen besonders überwacht und kontrolliert werden, um das Risiko für gesundheitsschädliche Folgen zu minimieren. Ein typisches Beispiel für einen CCP ist das Erhitzen von Lebensmitteln, bei dem schädliche Bakterien wie Salmonellen oder E. coli abgetötet werden. Ebenso können CCPs auch während der Kühlung von Lebensmitteln oder beim Verpacken auftreten. Es ist von entscheidender Bedeutung, diese Kontrollpunkte im Produktionsprozess frühzeitig zu identifizieren, um Risiken zu minimieren und die Lebensmittelsicherheit zu gewährleisten.

Prinzip 3: Festlegung von Grenzwerten für CCPs

Jeder CCP muss mit einem spezifischen Grenzwert versehen werden, der nicht überschritten oder unterschritten werden darf. Diese Grenzwerte dienen dazu, die Lebensmittelsicherheit zu gewährleisten und das Risiko einer Gefährdung des Verbrauchers zu minimieren. Ein Beispiel hierfür ist die Festlegung eines Temperaturbereichs, der beim Kochen oder Lagern von Lebensmitteln nicht überschritten oder unterschritten werden darf, um das Wachstum von Bakterien zu verhindern. Ein weiterer Beispielwert könnte der pH-Wert bei der Herstellung von Säften oder Marmeladen sein, der zur Vermeidung von mikrobiellen Risiken genau kontrolliert werden muss. Das Festlegen und Überwachen dieser Grenzwerte ist entscheidend, um die Sicherheit von Lebensmitteln zu gewährleisten.

Prinzip 4: Überwachung der CCPs

Die Überwachung der festgelegten Grenzwerte an den kritischen Kontrollpunkten ist unerlässlich, um sicherzustellen, dass die Lebensmittelsicherheit jederzeit gewährleistet ist. Diese Überwachung erfolgt durch regelmäßige Messungen und Inspektionen der Produktionsbedingungen. Zum Beispiel werden Temperaturen durch Thermometer überwacht, chemische Rückstände durch Labortests überprüft und visuelle Inspektionen durchgeführt, um physikalische Gefahren wie Fremdkörper zu erkennen. Es ist wichtig, dass Unternehmen und Produktionsmitarbeiter regelmäßig Daten sammeln und analysieren, um frühzeitig abweichende Werte zu identifizieren. Dadurch können sofortige Korrekturmaßnahmen ergriffen werden, bevor eine Gefährdung des Verbrauchers entsteht.

Prinzip 5: Korrekturmaßnahmen

Wenn festgestellt wird, dass ein CCP außerhalb des festgelegten Grenzwerts liegt, müssen sofortige Korrekturmaßnahmen ergriffen werden, um das Problem zu beheben und zu verhindern, dass unsichere Produkte auf den Markt gelangen. Korrekturmaßnahmen umfassen oft das Entfernen von fehlerhaften Produkten, das Anpassen von Prozessen, wie etwa das Nachjustieren von Temperaturen, oder das Verwerfen von Produkten, die nicht den festgelegten Sicherheitsstandards entsprechen. Wichtig ist, dass alle Korrekturmaßnahmen klar dokumentiert werden, um Transparenz und Nachvollziehbarkeit zu gewährleisten. Unternehmen müssen zudem die Ursachen für das Problem ermitteln und sicherstellen, dass solche Vorfälle in Zukunft vermieden werden können.

Prinzip 6: Verifizierung des HACCP-Systems

Die Verifizierung stellt sicher, dass das HACCP-System korrekt und effektiv umgesetzt wird. Hierbei werden regelmäßig Audits und Inspektionen durchgeführt, um zu überprüfen, ob alle Prinzipien von HACCP ordnungsgemäß angewendet werden. Dazu gehört auch das Testen von Produkten, das Überprüfen der Messwerte und das Durchführen von Systemaudits. Ein Unternehmen kann interne oder externe Experten hinzuziehen, um sicherzustellen, dass alle Anforderungen erfüllt werden und das System kontinuierlich verbessert wird. Die Verifizierung hilft dabei, Schwächen im HACCP-System frühzeitig zu erkennen und notwendige Korrekturen vorzunehmen, bevor es zu Problemen kommt.

Prinzip 7: Dokumentation und Aufzeichnung

Eine ordnungsgemäße Dokumentation und Aufzeichnung aller HACCP-Maßnahmen ist entscheidend. Diese Aufzeichnungen dienen als Beweis für die Einhaltung der HACCP-Vorgaben und bieten eine wichtige Grundlage für Audits und Inspektionen. Eine detaillierte Dokumentation ermöglicht es, alle Schritte des Produktionsprozesses nachzuvollziehen, was im Falle von Problemen oder Beschwerden äußerst hilfreich sein kann. Sie hilft auch dabei, Prozesse zu verbessern, indem sie klare Daten und Fakten liefert, die als Basis für die kontinuierliche Verbesserung dienen können. Alle Überwachungs-, Prüf- und Korrekturmaßnahmen sowie alle Ergebnisse müssen dokumentiert und regelmäßig überprüft werden.

Fazit

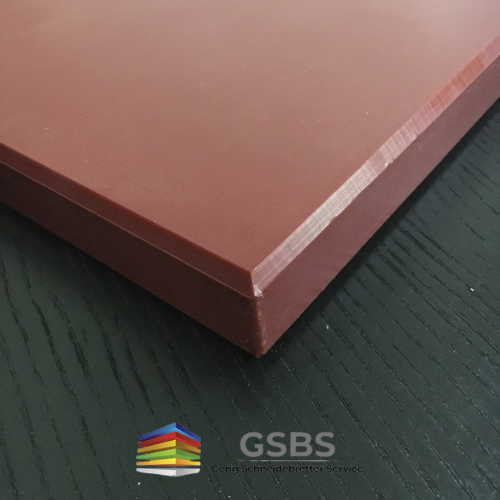

Die 7 Prinzipien von HACCP sind entscheidend für eine sichere Lebensmittelproduktion und helfen Unternehmen, gesetzliche Anforderungen zu erfüllen und das Vertrauen der Verbraucher zu stärken. Ein wichtiger Aspekt ist die richtige Ausstattung, wie beispielsweise Schneidebretter, die regelmäßig auf Hygiene überprüft werden müssen.

Wir bei GSBS bieten hochwertige, nach HACCP-Standards zertifizierte Schneidebretter zur Miete an. Mit unserem Leasingmodell können Unternehmen flexibel und kosteneffizient ihre Ausstattungen optimieren, ohne hohe Investitionskosten. So stellen wir sicher, dass unsere Kunden ihre HACCP-Verpflichtungen erfüllen und gleichzeitig Kosten sparen können.

Durch die Kombination der 7 HACCP-Prinzipien und unserer flexiblen Lösungen helfen wir Unternehmen, ein sicheres, effizientes und hygienisches Arbeitsumfeld zu schaffen.

Hier gelangst du ganz einfach zur Terminvereinbarung!